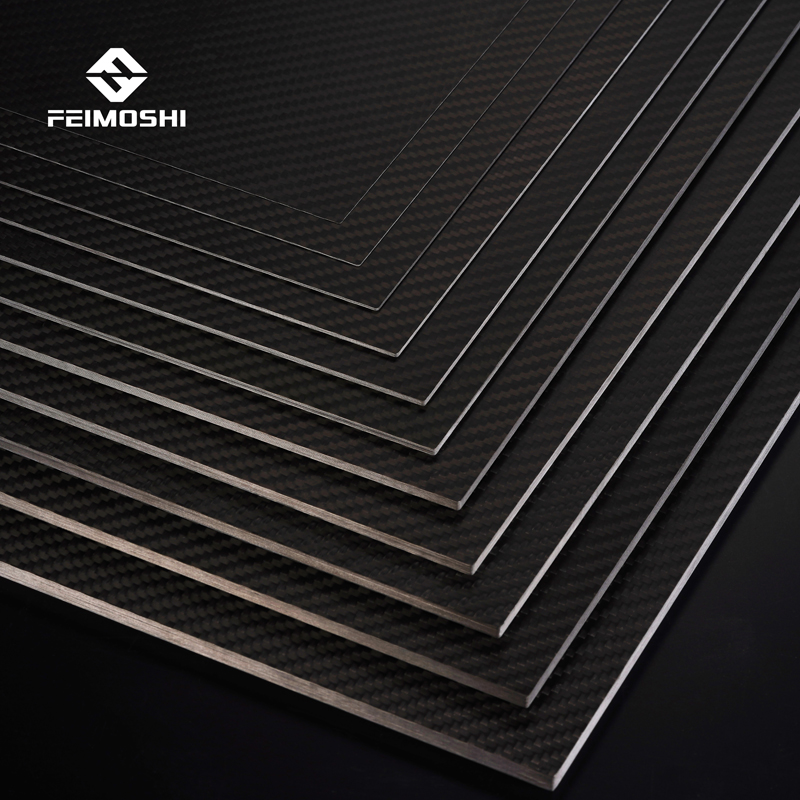

prepreg ເສັ້ນໄຍກາກບອນເປັນວັດຖຸດິບສໍາລັບການປຸງແຕ່ງກະດານເສັ້ນໄຍກາກບອນ.ອີງຕາມຂະຫນາດ tow ຂອງມັນ, ມັນສາມາດແບ່ງອອກເປັນ 1k, 3k, 6k, 12k, ແລະອື່ນໆ, ໂດຍທົ່ວໄປແລ້ວ 3k ສ່ວນຫຼາຍແມ່ນໃຊ້.Jiangsu Boshi Carbon Fiber ຍັງຈະປະມວນຜົນພື້ນຜິວຂອງກະດານເສັ້ນໄຍກາກບອນຕາມຄວາມຕ້ອງການຂອງລູກຄ້າ, ເຊັ່ນ: ທໍາມະດາ / twill, ສົດໃສ / matte, ແລະ engraving ຕາມຄວາມຕ້ອງການໃນໄລຍະຕໍ່ມາ.ຂະບວນການຜະລິດກະດານເສັ້ນໄຍກາກບອນປະກອບມີການຕັດ, ການວາງ, ການປິ່ນປົວ, ການຕັດແລະການປຸງແຕ່ງຫຼັງການປຸງແຕ່ງຂອງເສັ້ນໄຍກາກບອນ prepreg.

1. ຕັດຫຍິບ prepreg:

ຫນ້າທໍາອິດ, ພວກເຮົາຈໍາເປັນຕ້ອງໄດ້ຕັດ prepreg ຕາມຄວາມຍາວແລະຄວາມກວ້າງຂອງແຜ່ນເສັ້ນໄຍກາກບອນ, ແລະກໍານົດຄວາມຫນາ prepreg ທີ່ກໍານົດໄວ້ຕາມຄວາມຫນາຂອງແຜ່ນ.Jiangsu Boshi Carbon Fiber ມີປະສົບການຫຼາຍປີທີ່ອຸດົມສົມບູນໃນການຜະລິດກະດານເສັ້ນໄຍກາກບອນ.ກະດານເສັ້ນໄຍກາກບອນທີ່ມີຄວາມຫນາແຕກຕ່າງກັນສາມາດປັບແຕ່ງໄດ້ຕາມຄວາມຕ້ອງການຂອງລູກຄ້າ.ຄວາມຫນາຂອງກະດານທໍາມະດາແມ່ນ: 0.2mm, 0.5mm, 1.0mm, 1.5mm, 2.0mm, 3.0mm, 5.0mm, 6.0mm, 10.0mm, 20mm, ແລະອື່ນໆ.

ແຜ່ນຫນາກວ່າ, ຫຼາຍຊັ້ນຂອງເສັ້ນໄຍກາກບອນແມ່ນຕ້ອງການ prepreg.ໂດຍທົ່ວໄປ, ກະດານເສັ້ນໄຍກາກບອນ 1 ມມຕ້ອງການປະມານ 5 ຊັ້ນຂອງ prepreg.Boshi ນໍາສະເຫນີເຄື່ອງຕັດອັດຕະໂນມັດທີ່ນໍາເຂົ້າເພື່ອຕັດ prepreg, ເຊິ່ງສາມາດຄວບຄຸມຂະຫນາດແລະຄຸນນະພາບຂອງການຕັດໄດ້ດີຂຶ້ນ.ຜູ້ອອກແບບ Boshi ຈະເພີ່ມປະສິດທິພາບການອອກແບບກ່ອນການຕັດ, ເຊິ່ງສາມາດເພີ່ມອັດຕາການນໍາໃຊ້ prepreg ແລະຫຼຸດຜ່ອນການຜະລິດຂອງຂອບ, ດັ່ງນັ້ນການຊ່ວຍເຫຼືອລູກຄ້າຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍໃນການຜະລິດ.

2. ການວາງ prepreg:

ຄວາມແຕກຕ່າງຂອງລໍາດັບການຈັດວາງຈະບໍ່ພຽງແຕ່ສົ່ງຜົນກະທົບຕໍ່ການໂຫຼດເບື້ອງຕົ້ນ, ອັດຕາການເຕີບໂຕແລະຄວາມເຄັ່ງຄັດຂອງຮອຍແຕກຂອງຮອຍແຕກຂອງມາຕຣິກເບື້ອງ, ແຕ່ຍັງມີຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ຄວາມຫນາແຫນ້ນຂອງການອີ່ມຕົວແລະຄວາມຫນາແຫນ້ນຂອງຮອຍແຕກຂອງ matrix.ສໍາລັບຕົວຢ່າງ, ສໍາລັບ laminates orthogonal, ມີຄວາມສໍາພັນທີ່ສອດຄ້ອງກັນລະຫວ່າງຄວາມເຄັ່ງຄັດຂອງກະດູກຫັກແລະອັດຕາການເຕີບໂຕຂອງຮອຍແຕກພາຍໃຕ້ການໂຫຼດພາຍນອກດຽວກັນ.ດັ່ງນັ້ນ, ນັກວິຊາການຈໍາເປັນຕ້ອງກໍານົດທິດທາງແລະຄໍາສັ່ງຂອງການຈັດວາງ prepreg ຕາມຄວາມຕ້ອງການຂອງແຜ່ນສໍາລັບແຮງ tensile, ແຮງ shear ແລະຄວາມເຂັ້ມແຂງ.ໃຫ້ຫຼິ້ນຢ່າງເຕັມທີ່ກັບຂໍ້ໄດ້ປຽບຂອງວັດສະດຸປະສົມຂອງເສັ້ນໄຍກາກບອນ.

ທິດທາງການວາງຂອງ prepreg ຄວນຖືກກໍານົດຕາມທິດທາງຕົ້ນຕໍຂອງການໂຫຼດ.ທິດທາງການຈັດວາງປະກອບມີ 0°, ±45°, ແລະ 90°.ໃນສະຖານະຂອງຄວາມກົດດັນ shear, ຊັ້ນທີ່ມີມຸມ 0° ເທົ່າກັບຄວາມກົດດັນປົກກະຕິ, ຊັ້ນທີ່ມີມຸມ ± 45° ກົງກັບຄວາມກົດດັນ shear, ແລະຊັ້ນທີ່ມີມຸມ 90° ຖືກນໍາໃຊ້ເພື່ອຮັບປະກັນວ່າ. ຜະລິດຕະພັນເສັ້ນໄຍກາກບອນມີຄວາມກົດດັນໃນທາງບວກພຽງພໍໃນທິດທາງ radial.ອີງຕາມພະນັກງານຂອງ Boshi, ຖ້າຫາກວ່າການໂຫຼດຂອງຄະນະກໍາມະເສັ້ນໄຍກາກບອນສ່ວນໃຫຍ່ແມ່ນ tensile ແລະການໂຫຼດ compression, ຫຼັງຈາກນັ້ນທິດທາງຂອງ layup ຄວນຈະເປັນທິດທາງຂອງຄວາມກົດດັນແລະການໂຫຼດ compression;ຖ້າຫາກວ່າການໂຫຼດຂອງຄະນະເສັ້ນໄຍກາກບອນສ່ວນໃຫຍ່ແມ່ນການໂຫຼດ shear, ຫຼັງຈາກນັ້ນການຈັດວາງຢູ່ໃນພາກກາງ, ມັນເປັນສ່ວນໃຫຍ່ແມ່ນການຈັດວາງໃນຄູ່ຂອງການ± 45 °;ຖ້າການໂຫຼດຂອງກະດານເສັ້ນໄຍກາກບອນແມ່ນສັບສົນແລະປະກອບມີການໂຫຼດຫຼາຍ, ຫຼັງຈາກນັ້ນ, ການອອກແບບປູຢາງຄວນໄດ້ຮັບການປະສົມໃນຫຼາຍທິດທາງຂອງ 0 °, ± 45 °, ແລະ 90 °.

3. ການປິ່ນປົວຂອງ prepreg:

ຫຼັງຈາກ prepreg ເສັ້ນໄຍກາກບອນຖືກຕັດແລະວາງໄວ້ຢ່າງເປັນລະບຽບ, ມັນຈະເຂົ້າສູ່ຂະບວນການຄວາມຮ້ອນແລະຄວາມກົດດັນ.laminated prepreg ແມ່ນຖືກຈັດໃສ່ໃນ mold ທີ່ມີອຸນຫະພູມທີ່ກໍານົດໄວ້ແລະໃຫ້ຄວາມຮ້ອນແລະຄວາມກົດດັນ.mold ປິດ.ວັດສະດຸ laminated ຄ່ອຍໆແຂງຕົວພາຍໃຕ້ຄວາມກົດດັນທີ່ຮ້ອນແລະເຖິງລະດັບຄວາມຫມັ້ນຄົງທີ່ແນ່ນອນ.mold ເປີດແລະຖືກດຶງໂດຍອຸປະກອນ traction.ກົດ mold ເພື່ອສໍາເລັດການບໍາບັດ.

ໃນລະຫວ່າງຂະບວນການຕົ້ມທັງຫມົດ, ການໃຫ້ຄວາມຮ້ອນແລະການກົດດັນຕ້ອງຖືກປັບຕາມຄວາມຕ້ອງການທີ່ແຕກຕ່າງກັນຂອງກະດານເສັ້ນໄຍກາກບອນ.ອຸນຫະພູມທີ່ແຕກຕ່າງກັນແລະເວລາຄວາມຮ້ອນຈະມີຜົນກະທົບຕໍ່ຄຸນສົມບັດວັດສະດຸຂອງແຜ່ນເສັ້ນໄຍກາກບອນ.ໃນຂະບວນການຜະລິດຕົວຈິງ, ເວລາຂອງຂັ້ນຕອນຂອງການກົດດັນຮ້ອນຄວນຈະສັ້ນລົງຫຼາຍເທົ່າທີ່ເປັນໄປໄດ້ພາຍໃຕ້ຂໍ້ສະເຫນີຂອງການຮັກສາຄວາມຫມັ້ນຄົງຂອງມິຕິລະດັບໃນລະຫວ່າງຂັ້ນຕອນຫຼັງຈາກການປິ່ນປົວຂອງສ່ວນ.

ກະດານເສັ້ນໄຍກາກບອນທີ່ຜະລິດໂດຍ Jiangsu Boshi Carbon Fiber ສາມາດເລືອກຂະບວນການຜະລິດທີ່ເຫມາະສົມຕາມຄວາມຕ້ອງການດ້ານວິຊາການຂອງລູກຄ້າເພື່ອຮັບປະກັນຄວາມຫມັ້ນຄົງຂອງຜະລິດຕະພັນ, ການປິ່ນປົວດ້ານ, ຄວາມທົນທານຕໍ່ຄວາມຫນາ, ແລະອື່ນໆ, ແລະຄຸນນະພາບຂອງຜະລິດຕະພັນສາມາດຮັບປະກັນໄດ້ຢ່າງມີປະສິດທິພາບ.

4. ຫຼັງການປຸງແຕ່ງແຜ່ນ:

ຫຼັງຈາກຄະນະກໍາມະເສັ້ນໄຍກາກບອນແມ່ນແຂງແລະສ້າງຕັ້ງຂຶ້ນ, ການຕັດ, ການເຈາະແລະການປຸງແຕ່ງຫລັງອື່ນໆແມ່ນຕ້ອງການສໍາລັບຄວາມຕ້ອງການຄວາມຖືກຕ້ອງຫຼືຄວາມຕ້ອງການປະກອບ.ພາຍໃຕ້ເງື່ອນໄຂດຽວກັນຂອງຕົວກໍານົດການຂະບວນການຕັດ, ຄວາມເລິກຂອງການຕັດ, ແລະອື່ນໆ, ຜົນກະທົບຂອງການເລືອກເຄື່ອງມືແລະການເຈາະຂອງວັດສະດຸ, ຂະຫນາດ, ແລະຮູບຮ່າງທີ່ແຕກຕ່າງກັນຫຼາຍ.ໃນຂະນະດຽວກັນ, ປັດໄຈເຊັ່ນຄວາມເຂັ້ມແຂງ, ທິດທາງ, ເວລາແລະອຸນຫະພູມຂອງເຄື່ອງມືແລະການເຈາະຍັງຈະມີຜົນກະທົບຜົນຂອງການປຸງແຕ່ງ.

ເວລາປະກາດ: ກັນຍາ-23-2021